〇切断・穴あけ

レーザによる切断は、機械加工や他の熱加工(ガス・プラズマ切断等)と比べ、加工形状や材料の自由度が高く、高品質・高精度の加工が可能です。

製品への適応事例につきましてはお客様との「秘密保持」の関係から掲載することはできません。サンプル品の加工事例となりますのでご了承ください。

Cutting & Drilling

切断・穴あけ加工

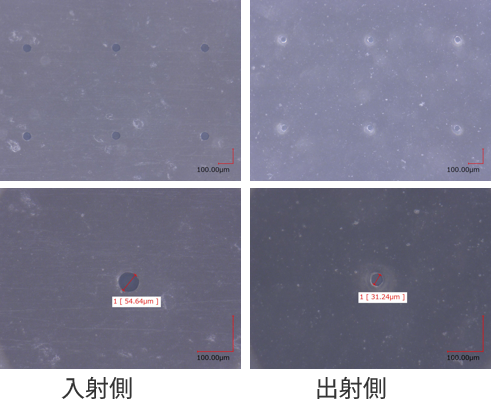

ML605GTW6 穴あけサンプル

●シリコンゴム穴あけ加工

- 板厚:500μm

- 穴径:入射側 55μm , 出射側 31μm

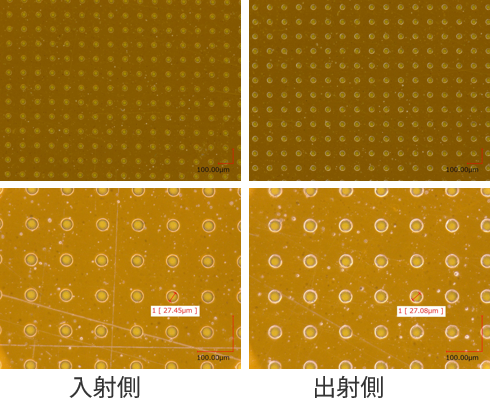

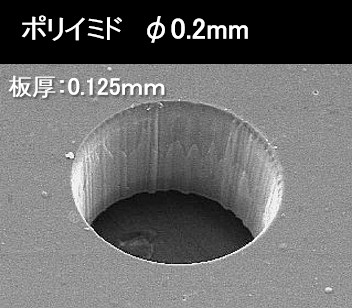

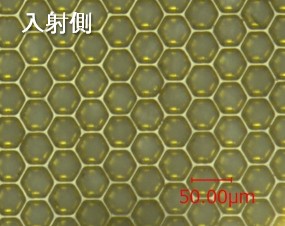

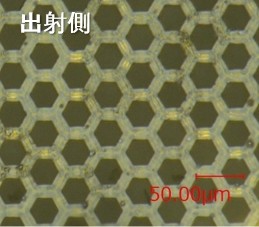

●ポリイミド穴あけ加工

- 板厚:50μm

- 穴径:入射側 28μm , 出射側 27μm

- 加工部周辺へのダメージを抑えた加工が可能

- 入射径と出射径の差を小さく加工可能

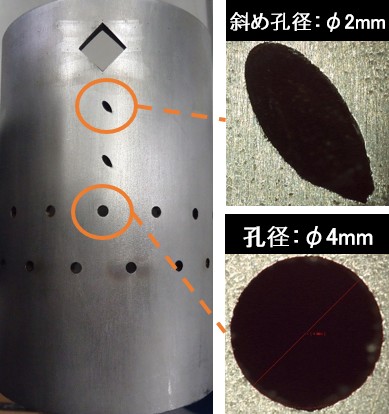

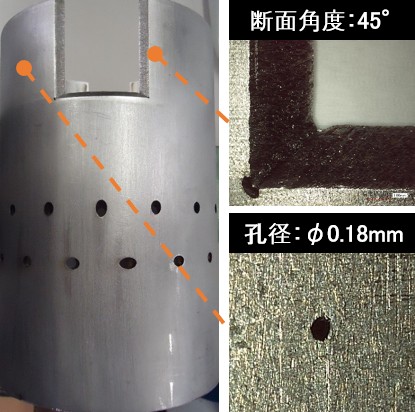

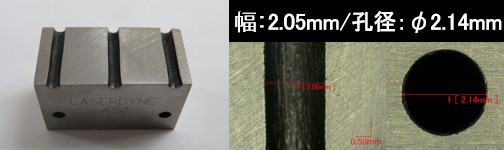

円筒へのレーザ切断と孔あけ

- 6軸ロボットにより、切断、特に入り組んだ形状や鋭角での孔加工において高速・高精度な加工が可能

- 航空エンジン、自動車等の燃焼室の過熱防止用の冷却孔加工に最適である

- SUS材であれば下記板厚程度まで加工可能

- 切断:板厚10mm程度

- 孔あけ:板厚30mm程度

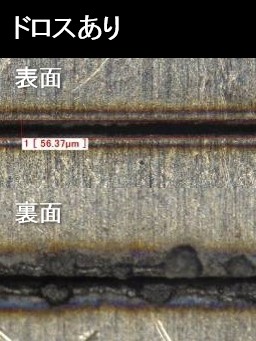

ドロスフリーレーザ切断

熱加工であるレーザ切断では、裏面側にドロスが付着するが薄板での切断であれば無くすことが可能。

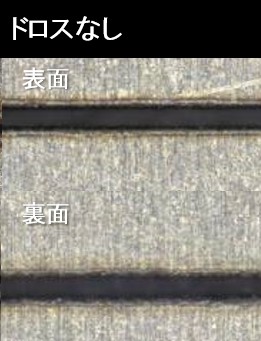

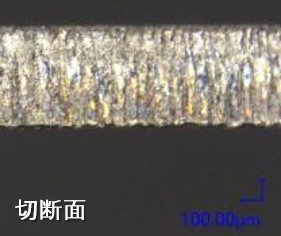

アルミナレーザ切断

割れやすい材質でもクラックもなく綺麗な切断状態である。

- 板厚:1mm

- 角度:30°

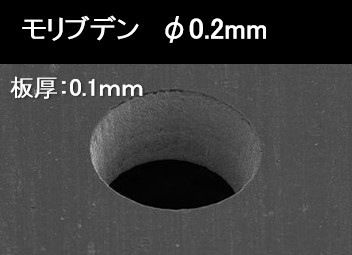

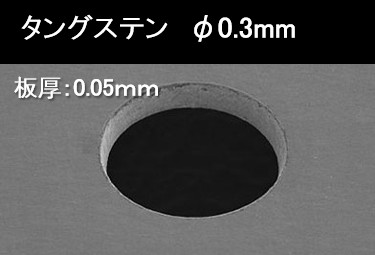

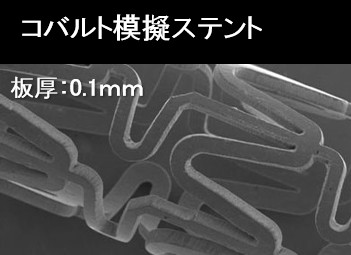

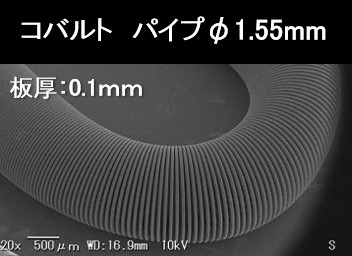

微細加工

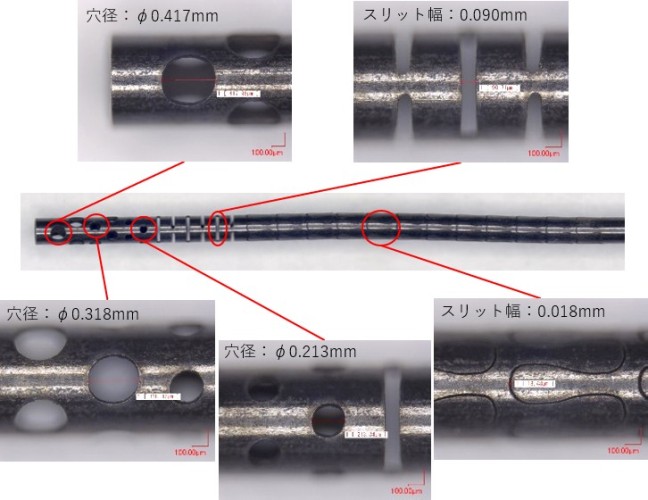

NiTiパイプの微細穴あけ・切断加工

【材質】

NiTi(φ800μm、板厚60μm)

【特徴】

小径パイプへ複雑形状な微細加工が可能。

また、あらゆる材質にも適応。最小幅は10μm程度。

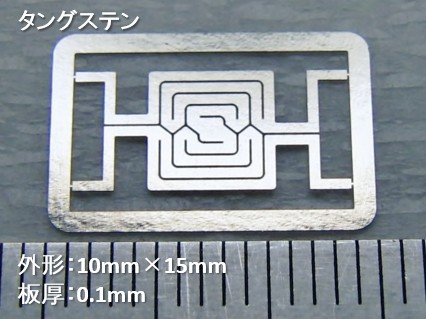

ヒーターを模した切断

アブレーション加工(非熱加工)により材料への熱影響が小さくバリや酸化が少ない加工が可能。

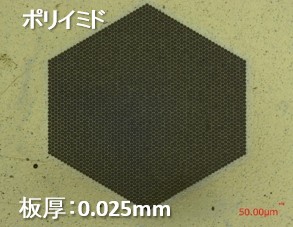

ハニカム加工

ハニカム構造は、軽量かつ高強度、断熱、通気性が良い為、航空分野や自動車分野など幅広い産業に用いられる。

- 残し幅:

- レーザ入射側0.005mm

- レーザ出射側0.012mm

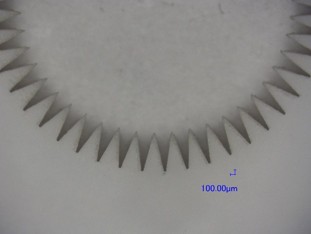

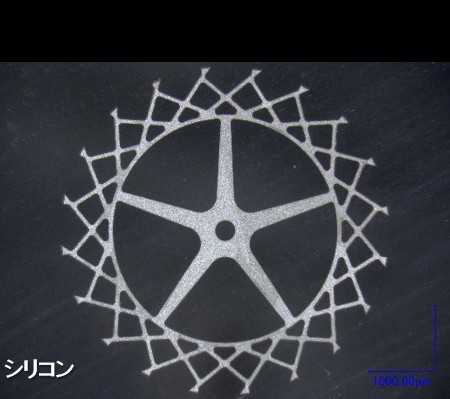

機械式時計のガンギ車を模した切断

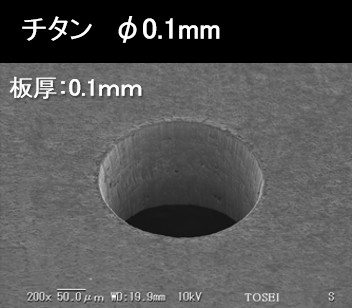

注射針孔あけ

- 外径:φ0.56mm

- 板厚:0.12mm

- 孔径:φ0.1mm

ご紹介している事例は一部です。

加工法などお客様のご要望にお応えしますので、まずはご相談ください。

*印刷するとPC用表示画面、スマホ用表示画面の両方が出力されます