〇レーザ加工について

当社は日本最大規模のレーザ加工設備と、長年にわたって蓄積されたレーザ加工ノウハウにより、お客様の技術的な課題を解決致します。レーザ加工ならではの高精度加工、高強度接合、超微細加工(微細穴あけ、微細溝加工、微細接合、微細切断等)を実現致します。

研究開発・試作1個から量産まで承ります。

レーザ加工のメリット

-

多様な素材への対応

樹脂~ガラス~金属等、加工可能な材料の幅が広く、高融点金属も含めてレーザー加工できる。

-

接合~微細加工~表面処理まで

非常に高い精度で、複雑かつ微細な加工が可能。 レーザー切断やレーザー溶接、彫刻などの加工が行える。

-

再現性

レーザー加工のパラメーターは電気制御による優れた再現性で、安定した品質を作り続けることが可能。

-

柔軟な対応

レーザーシステムはコンピュータ制御やCAD/CAMにより柔軟にプログラム可能であり、複雑なパターンや設計変更にも迅速に対応可能。

-

品質

レーザー加工の優れた再現性により、安定した品質が保てる。

-

生産性

光ファイバーで伝送されるレーザーは、取り回しも容易でシステム化やライン化がしやすい。

-

補修ができる

ある程度までの穴やヒビはレーザ―加工で補修が可能。

-

検討の対応

レーザー加工に必要な治具の検討・作図も対応。

レーザ加工のデメリット

-

材料への制限

ほとんどの素材を加工することができるレーザー加工だが、反射率の高い金属(銅、アルミ等)や厚い素材では加工効率が悪くなる。形状や厚みによっては機械加工(切削、プレス等)に比べて作業時間を長く必要とする。

-

コスト

希望品質によっては加工時間の変動が大きく、高額なガスを使用する場合もあり、単価への影響がある。

-

取扱い

ほとんどのレーザは目に見えない光であり、取り扱う際には専用の保護具の着用や反射光や散乱光の遮光対策などの環境整備が必要。

-

電子ビーム溶接と外観の違い

ガスをかけながらレーザー加工を行うので、溶接焼けなどが出る可能性がある。

【レーザー加工機で出来る事】

*パワー(密度)が大きくなることで表面処理~溶接~加工(穴あけ・切断)になる。

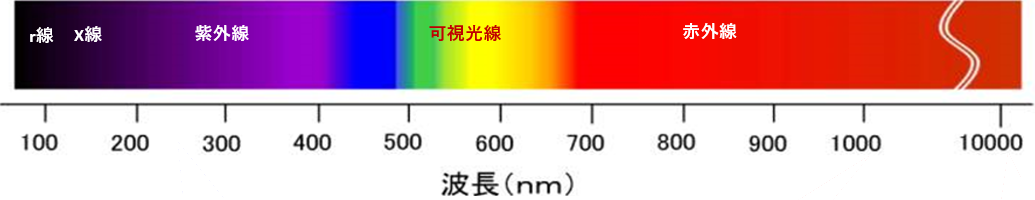

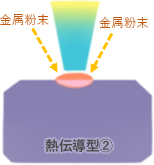

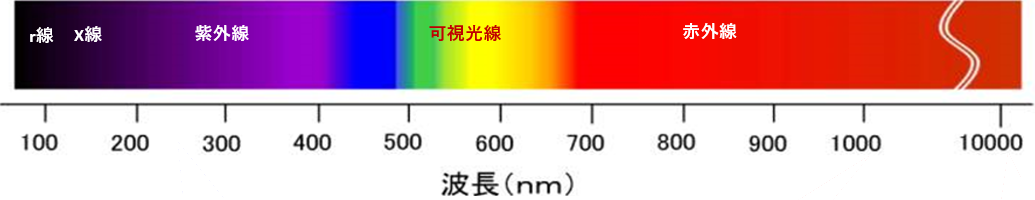

レーザの発振波長

(1)

▼

(2)

▼

(3)

▼

(4)

▼

〇加工用途

こちらでは、レーザ種類と適用事例について説明致します。

CO2レーザ

|

特長

- 波長10.6μmの赤外線レーザ

- 高エネルギー密度の熱加工である

- 波形は、連続からパルスまで調整が可能

- 出力は100Wクラスから20kWクラスまで装置がある(当社保有設備は2kW)

- ビームの広がり角が小さく、集光性が良い

|

メリット

- 高エネルギー密度が得られるため、送り速度の速い加工が可能

- レーザのモード(光の強度分布の形状)で、加工内容を変化させることができる

- 一つの装置で連続波とパルスでの出力が可能

|

主な加工用途

- 集光光学系による、スポット加工

- スキャナーによる線状加工

- LSV光学系によるイメージング加工(表面改質用)

|

適用事例

- 切断

- 穴あけ

- 溶接

- 表面改質(焼入れ、合金処理など)

|

YAGレーザ

ファイバーレーザ

|

特長

- 波長1,030nm~1,080nmの赤外線レーザ

- 高エネルギー密度の熱加工である

- 波形制御は、装置により連続またはパルスを選ぶ

- 出力は25Wから10kWクラスまで

- ビームの広がり角が大きいが、装置によってはビームの広がり角を調整し、小さくすることも可能

- パルスレーザは、CO2レーザと比較して、非常に高いピーク出力が得られる

- ファイバー伝送可能(システム化が容易)

|

メリット

- パルス発振のレーザは、高いピーク出力が得られるため非常に熱影響の少ない加工が出来る。溶接ではひずみの少ない加工ができ、また穴あけなどでは傾斜された穴あけなども可能。ただし、連続発振に比べ加工速度が遅い。

- 加工する部分が同軸で観察ができる(詳細位置決めが可能)。パルス発振のレーザは、1パルスあたりのエネルギーが調整できるため、より細かい溶接や穴あけ加工が出来る。

|

主な加工用途

- 集光光学系による、スポット加工

- ガルバノミラー駆動による、高速スキャニング加工(スキャニング)

|

適用事例

- 切断

- 穴あけ

- 溶接

- 表面改質(焼入れ、合金処理など)

- マーキング

|

半導体レーザ

|

特長

- 波長:405nm~1120nm(当社保有設備は910nm~1,060nm)

- 発振形態:CW、パルス

- 出力:数10W~数kWまで(当社保有設備は~6kW)

- ビーム品質:出力安定

- 構造:活性層をP型とN型の半導体(クラッド)でサンドイッチ状に挟むダブルヘテロ接合構造で、順方向(NからP)に電流を流してポンピングを行い、単結晶のへき開面を反射鏡にして発振する

|

メリット

- 必要な部分のみ、選択的に処理可能

- 処理面積の精密制御が可能

- 複雑な形状の一部、パイプの内面のみ処理可能

- 低歪のため、処理後の機械加工は不要

- 自己冷却による焼入れのため水や油等の冷却手段が不要

- オンライン組み込が容易

|

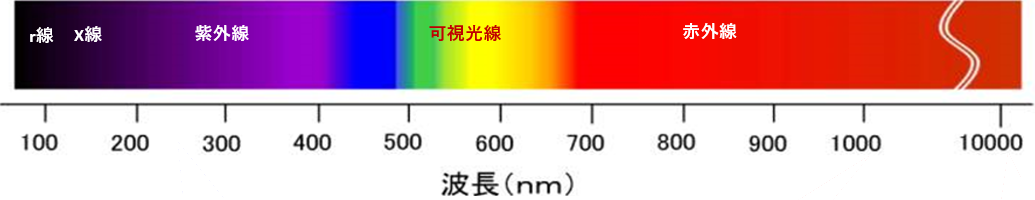

主な加工用途

- シリンドリカルレンズ、ガルバノミラーなどで、線状ビームやリング状ビーム照射

- ワイヤーフィーダ、パウダーフィーダと組み合わせての加工も可能

- ステージ、ロボットとの組み合わせで複雑形状対応

|

適用事例

- 溶接、ブレージング

- 表面改質(クラッディング、焼入れ)

- 樹脂溶着(異種樹脂溶着、透過樹脂同士など)

|

エキシマレーザ

|

特徴

- 紫外線レーザ

- YAGレーザ等と比較して、熱影響の少ない、アブレーション加工である

- 波長が短い(KrFで248nm)

- パルス幅が狭い(18nsec)

- ピークパワーが大きい(MW単位)

- ビームの広がり角が大きい(集光性が悪い)

|

メリット

- 樹脂材料に対し、熱影響が少ないシャープな加工が可能。

- 微細な加工が可能

- 加工深さのコントロールが可能

- 金属と樹脂などの異種材料が共存する部分でも、エネルギーの調整により、加工が可能

|

主な加工用途

- マスクイメージング法

- コンフォーマルマスク法

- コンタクトマスク法

|

適用事例

- 穴あけ

- 溝加工

- 切断加工

- 表面改質

- 薄膜除去加工

- ワイヤーストリッピング

|

TEA-CO2レーザ

|

特徴

- 波長は通常のCO2レーザと同じ(当社保有設備は9.3μmで若干短い)

- パルス幅が狭い

- ピークパワーが大きい

- 繰返し周波数が早い(当社設備:最大500Hz)

|

メリット

- エキシマレーザに比べ、加工速度が速い(エキシマレーザの1/10~1/1000)

- エキシマレーザに比べ、ランニングコストが安い

|

主な加工用途

- マスクイメージング法

- コンフォーマルマスク法

- コンタクトマスク法

|

適用事例

- 穴あけ

- VIAホール加工

- 溝加工

- 切断加工

- ワイヤーストリッピング

|

超短パルスレーザ

|

特徴

- 波長:1,035nmの赤外線レーザ

- パルス幅が狭く、可変が可能(350fs~10ps)

- 超短パルスと高ピーク出力によるアブレーション加工

|

メリット

- アブレーション加工により、バリの無い(少ない)微細加工が可能

- 高精度な加工が可能

- 透明な材料やセラミックス、結晶材への加工も可能

|

主な加工用途

- 固定ヘッドによる高精度加工

- ガルバノミラー駆動による、高速スキャニング加工(スキャニング)

|

適用事例

|